La inmensa mayoría de los materiales sólidos que se emplean en la industria están constituidos por conjuntos de partículas distribuidas en diferentes rangos de tamaño. Así, la anchura, posición y forma de la distribución de tamaños de partícula (o distribución granulométrica) asociada al material en cuestión, junto con otros factores como la morfología de las partículas o su densidad, condicionan el comportamiento que exhibe el material a través de las diferentes etapas del proceso de fabricación. Por ejemplo, en el caso de materiales pulverulentos, su manipulación dependerá, entre otros, de las propiedades de flujo (reología) o la tendencia a la segregación (separación por tamaños), fenómenos ambos que se correlacionan fuertemente con la distribución granulométrica del polvo. Por consiguiente, conocer la distribución granulométrica de un material sólido resultará esencial para un estricto control de los procesos, el mantenimiento de la calidad y la minimización de los costes, siendo necesario disponer de técnicas y protocolos de medición precisos y reproducibles.

Centrándonos en la industria cerámica, la distribución granulométrica de las materias primas empleadas resulta determinante en la mayor parte de las etapas que integran el proceso de fabricación de baldosas, así como en las propiedades finales exhibidas por estas. Este es el caso de la granulometría correspondiente a la fracción sólida de una suspensión cerámica o barbotina, producto de la molturación por vía húmeda y que se secará seguidamente por atomización. Pues bien, esta distribución granulométrica condicionará el comportamiento de la baldosa durante su procesado, afectando a propiedades como la compacidad o la difusividad, entre otras. Además, también será determinante en algunas propiedades de la baldosa final, tales como su estabilidad dimensional, porosidad o resistencia mecánica.

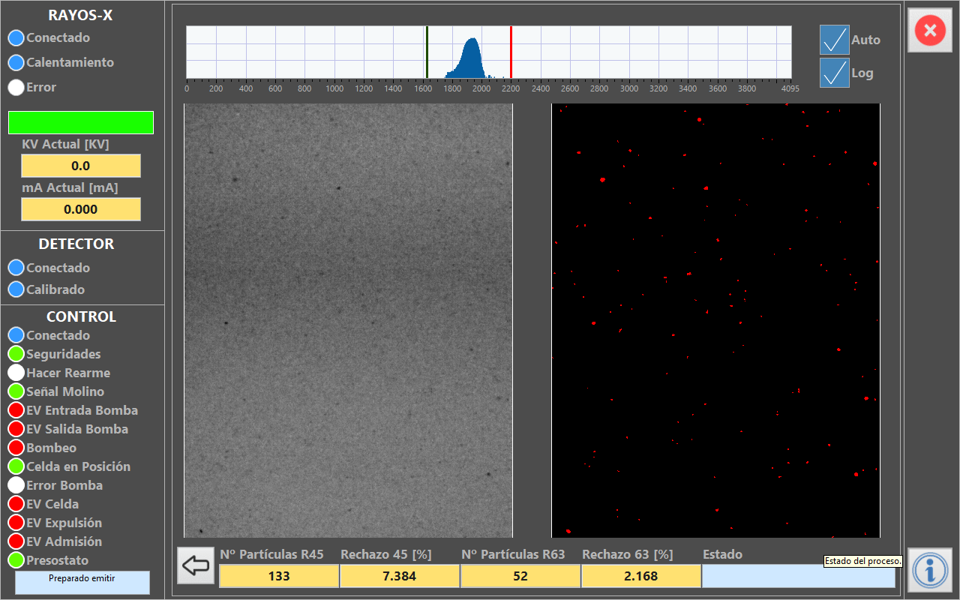

La determinación experimental de la distribución granulométrica asociada a una suspensión cerámica resulta, en la práctica, algo complejo y costoso. Una alternativa relativamente sencilla que tradicionalmente se ha adoptado es la medida del “rechazo”, es decir, la fracción de partículas gruesas que quedan retenidas en un tamiz con una luz de malla determinada. Dado que durante la molienda por vía húmeda tiene lugar una reducción del tamaño de las partículas más gruesas, estrechándose la curva de distribución granulométrica, la medida del “rechazo” supone una estimación indirecta de la granulometría de la barbotina.

Esta forma de operar ha sido suficiente mientras se han empleado tecnologías de molienda en discontinuo, en las que era relativamente sencillo ajustar el tiempo de molienda a los resultados de los controles realizados de manera puntual sobre la suspensión. Sin embargo, con la implantación generalizada de la molienda en continuo, surge la necesidad de disponer de técnicas automáticas, rápidas y fiables para efectuar medidas de manera continua.

Existen diversas técnicas para medir el tamaño de partícula que se basan en diferentes principios físicos tales como la difracción de luz láser, la sedimentación de partículas, la absorción de rayos X o la transmisión/dispersión de haces de electrones. Por un lado, tenemos los métodos indirectos en los que se miden propiedades que están relacionadas con el tamaño, como la velocidad de sedimentación o la capacidad de dispersión de un haz de luz monocromático. Por otro lado, están los métodos directos basados en la obtención de imágenes de las partículas, como ocurre con las técnicas de microscopía electrónica o la tomografía por rayos X.

Sin embargo, estas técnicas presentan limitaciones cuando se aplican a barbotinas cerámicas en ambientes industriales, lo cual dificulta notablemente su implantación. Algunas de estas limitaciones son el grado de intervención y destreza del operario que requieren, el elevado coste de determinados equipos, los largos tiempos de medida, la dificultad de automatización, la poca representatividad de las muestras (submuestreo) requeridas o la influencia de determinadas variables que fluctúan a lo largo del proceso de molienda, como ocurre con la densidad o la viscosidad de la barbotina.

Con el objeto de superar estas limitaciones, el Instituto de Tecnología Cerámica (ITC) ha desarrollado una nueva técnica de medida basada en la imaginería por transmisión de rayos X por parte las partículas de la fracción sólida de la barbotina, la cual permite analizar cantidades relativamente grandes de muestras no diluidas, dotando al muestreo de una elevada representatividad. Este estudio, financiado por el Instituto Valenciano de Competitividad Empresarial (IVACE) a través de fondos FEDER, supone un salto cualitativo en el control de la operación de molienda, pasando de una determinación discreta y manual del “rechazo” de la barbotina a un análisis en tiempo real y automatizado del tamaño de las partículas.