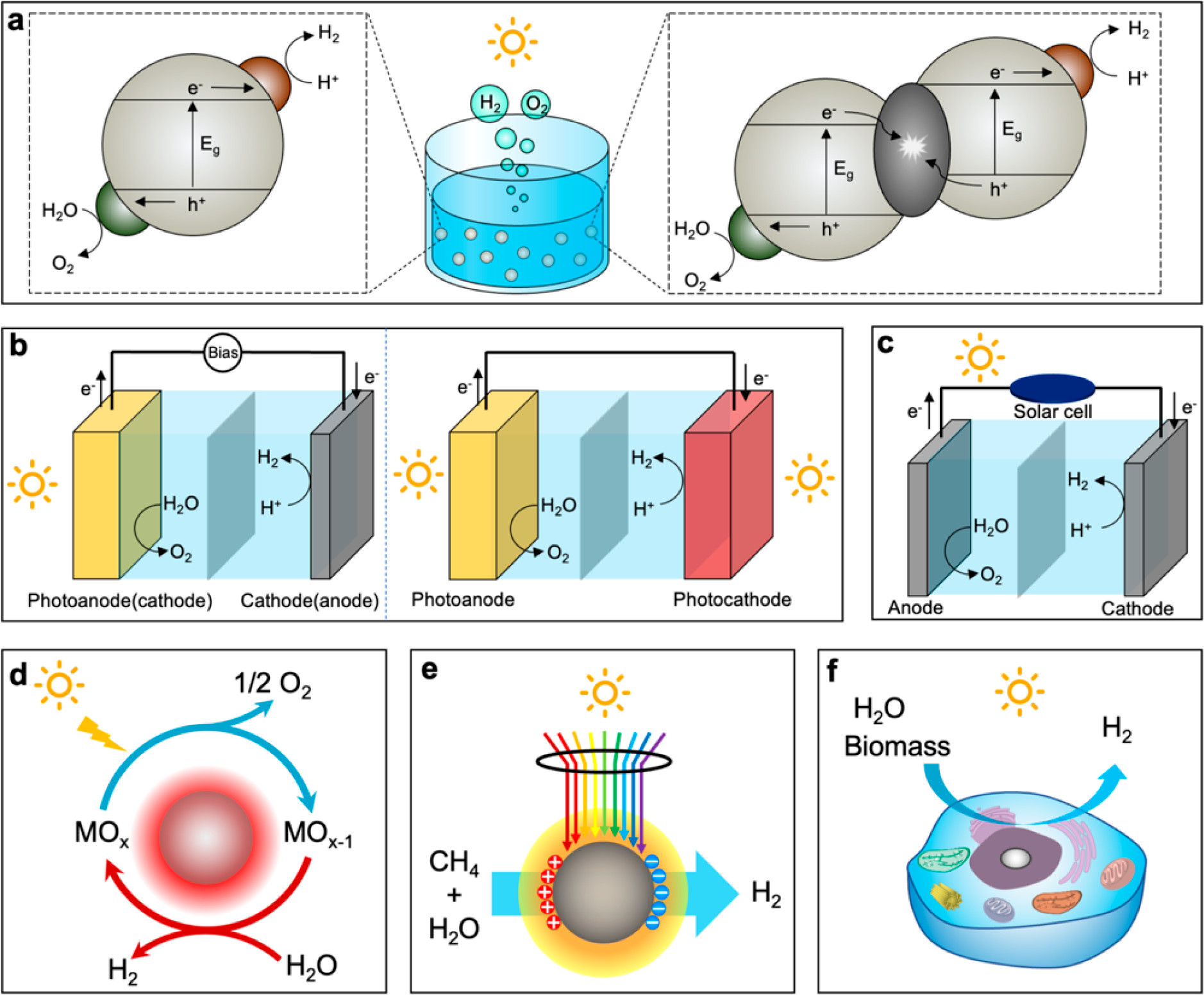

La producción de hidrógeno (H2) empleando energía solar se considera una forma potencialmente prometedora de utilizar la energía solar y hacer frente al problema derivado de la combustión de combustibles fósiles. En este sentido, tal y como se muestra en la figura adjunta, las tecnologías (a) fotocatalíticas, (b) fotoelectroquímicas, (c) fotovoltaicas-electroquímicas, (d) termoquímicas solares, (e) catalíticas fototérmicas y (f) fotobioquímicas son las rutas más estudiadas para la producción solar de H2.

De entre las diferentes tecnologías disponibles, nos centraremos en los ciclos termoquímicos solares (STC solar thermochemical cycles) que emplean la energía solar concentrada para dividir la molécula de agua en sus componentes: oxígeno e hidrógeno. Estos ciclos están constituidos por varios pasos o reacciones que globalmente conducen a la descomposición de agua en oxígeno e hidrógeno gas. Así, en el caso más sencillo de un ciclo de dos pasos, por ejemplo, empleando óxidos metálicos (MOx), tendríamos:

Reducción (endotérmica): MOx → MOx-1 + 1/2O2 Oxidación (exotérmica): MOx-1 + H2O → MOx + H2 Reacción neta (water splitting): H2O → 1/2O2 +H2

Tal y como se observa, la reducción endotérmica a alta temperatura (en el rango 1000-1800 0C) del óxido metálico (MOx) permite la formación de óxido metálico activado (MOx-1) y O2 a altas temperaturas. El óxido metálico activado extrae fácilmente los átomos de oxígeno del agua en el segundo paso a temperaturas relativamente bajas, dando lugar a la producción de H2. Este proceso cíclico global conduce a la liberación de sólo H2 y O2, siendo la energía solar y el agua los insumos del proceso, ya que el óxido metálico puede reciclarse repetidamente en el sistema cíclico. Además, dado que el H2 y el O2 se producen en pasos diferentes, el H2 generado se recoge fácilmente con alta pureza, eliminando así la necesidad de introducir etapas extra de separación de gases a alta temperatura (Song et al., 2022).

Los pares redox, como los óxidos volátiles (ZnO/Zn, SnO2/SnO), los óxidos de hierro (Fe3O4/FeO) y los óxidos de estructura tipo fluorita (CeO2/CeO2-x) son potencialmente buenos candidatos para los ciclos de dos etapas. Sin embargo, muchos de estos materiales requieren de elevadas temperaturas para obtener cantidades apreciables de hidrógeno a través de los ciclos STC, antes descritos. Así, por ejemplo, en el caso del CeO2 las temperaturas de operación son superiores a 1500 0C. A este respecto, y con el objeto de identificar materiales que permitan que los ciclos STC tengan lugar a temperaturas más accesibles, la atención parece dirigirse, cada vez más, hacia las perovskitas, un tipo de óxido mixto de fórmula ABO3 donde A y B son cationes metálicos (Qian et al., 2020).

La eficiencia de estos procesos para la conversión de energía solar en hidrógeno está dominada principalmente por la configuración del receptor solar, pudiéndose alcanzar teóricamente altas eficiencias minimizando las pérdidas de calor mediante una configuración del dispositivo adecuada. Por otra parte, dejando a un lado las especies activas que intervienen en las reacciones redox de producción de hidrógeno (pares redox), existe otro componente que va a resultar clave en este tipo de procesos: el sustrato o soporte de las especies activas. En este sentido, el empleo de soportes cerámicos en forma de panal con múltiples canales y recubiertos con el par redox (MOx / MOx-1), en una configuración similar a la que se encuentra en el postratamiento catalítico de los gases de escape de los automóviles, puede resultar una opción muy atractiva en este tipo de aplicaciones. Siempre que los pares redox que se utilicen sean capaces tanto de dividir el agua en H2 y O2, como de regenerar completamente la forma MOx a las temperaturas alcanzables mediante concentración solar, el ciclo puede realizarse con el par redox inmovilizado en las paredes del sustrato cerámico, evitando la necesidad de alimentar y recoger continuamente el polvo de este (Agrafiotis et al., 2005). Esta metodología, no sólo produce hidrógeno, sino que emplea la energía solar para su obtención, sin generar emisiones de CO2. De ahí su importancia para el desarrollo y despliegue del llamado hidrógeno verde, pieza fundamental en la transición energética hacia una economía hipocarbónica.

Este tipo de soportes cerámicos, con morfología tipo panal de abeja, presentan una serie de características geométricas que resultan fundamentales para el rendimiento de la reacción de obtención de hidrógeno. De esta manera, sus paredes delgadas y su elevada superficie específica garantizan un buen grado de contacto gas-sólido, una baja caída de presión, facilitan el proceso de transferencia de masa y la separación del producto de la reacción (Heck y Farrauto, 2009). Además, debido a la propia naturaleza de los materiales cerámicos, estos presentan una excelente resistencia a los procesos de corrosión, un factor muy a tener en cuenta cuando se trabaja con cerámicas no oxídicas.

Sin embargo, en el caso de aplicaciones STC existe un factor que resulta decisivo a la hora de orientar la selección de materiales hacia el campo de las cerámicas: la resistencia al choque térmico. Y es que, en líneas generales, los materiales que se emplean en este tipo de aplicaciones son sometidos, no únicamente a elevadas temperaturas, sino también a choques térmicos y gradientes de temperatura procedentes de un flujo elevado, no homogéneo y variable que provocan altas tensiones térmicas y mecánicas en los materiales (Ngoue et al., 2020). Con esto, cuando los materiales experimentan cambios rápidos de temperatura, aparecen tensiones desiguales dentro de su estructura, provocando una rápida expansión o contracción de determinadas porciones. Estas tensiones inducidas suponen el inicio de la degradación del material mediante la propagación de microgrietas que lo dañan permanentemente.

La resistencia al choque térmico hace referencia a la capacidad de un material para soportar cambios extremos y rápidos de temperatura. Tal y como hemos comentado, cuando se aplica una diferencia de temperatura repentina a un material frágil como la cerámica, se producirán grietas que, en algunos casos, conducirán a una fractura irremediable. Dichas grietas causarán una reducción de la resistencia mecánica, por lo que la evaluación de la resistencia al choque térmico en materiales cerámicos se basará precisamente en la determinación de las tensiones de fractura antes y después del estrés térmico inducido (UNE-EN 993-11:2007) .

Una cerámica que resiste las variaciones de temperatura, las altas temperaturas y el choque térmico se clasifica en el grupo de las cerámicas refractarias. Uno de los parámetros que resultan de gran utilidad a la hora de escoger una cerámica refractaria para una determinada aplicación es el coeficiente de dilatación o expansión térmica (CET). En general, los refractarios con un menor CET presentan una mejor resistencia al choque térmico. A la inversa, aquellos materiales con un CET elevado tienen una baja resistencia al estrés térmico. Para ilustrar esto, basta con considerar una lámina de material refractario caliente que se somete a un enfriamiento brusco. Al enfriarse la superficie de forma instantánea, aparece un perfil de temperaturas tal que la temperatura de la superficie es sustancialmente inferior a la del interior de la lámina, por lo que la superficie tiende a contraerse, lo que es impedido por el interior, creándose una distribución de tensiones en el material. Por consiguiente, aquellas cerámicas con un CET más bajo experimentarán una menor contracción, reduciéndose las tensiones inducidas por el estrés térmico causantes de su degradación (Baudín, 2021).

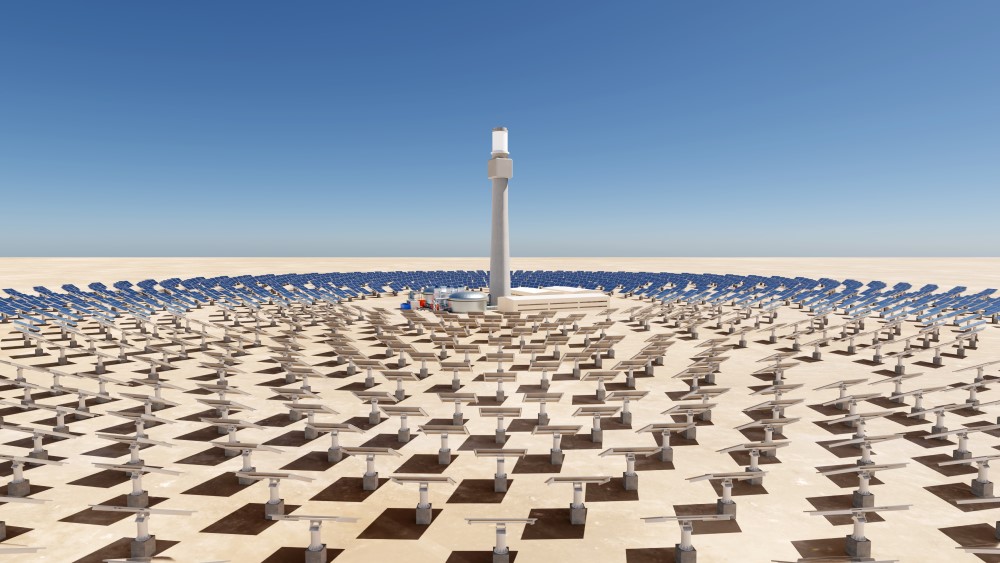

Desde ITC-AICE se está trabajando en esta línea en varios proyectos. En primer lugar, el proyecto CERAMITECH, financiado por la Generalitat Valenciana a través del IVACE, centrado en el estudio y desarrollo de materiales cerámicos para la fabricación de receptores volumétricos empleados en las instalaciones de energía solar por concentración (CSP). Por otro lado, encontramos el proyecto HIDROFERR, desarrollado juntamente con la Plataforma Solar de Almería (CIEMAT) y financiado por el Ministerio de Ciencia e Innovación dentro del Programa Estatal I+D+i de Generación de Conocimiento y Fortalecimiento Científico y Tecnológico del Sistema de I+D+i. Este proyecto pretende impulsar la tecnología de producción de hidrógeno por vía termosolar mediante el desarrollo y validación de nuevos materiales para obtener receptores cerámicos de durabilidad extendida.

Imagen: Tecnologías solares para la producción de hidrógeno

Fuente: Solar-Driven Hydrogen Production: Recent Advances, Challenges, and Future Perspectives