Si tenemos en cuenta los numerosos usos a los que se destinan recursos hídricos, ya sea en el consumo urbano, la agricultura y la ganadería, la producción de energía o los procesos industriales, junto con la creciente demanda hídrica, resulta evidente que el agua se haya convertido en un bien cada vez más limitado, cuando no escaso. Esto, a su vez, ha motivado numerosos avances en el campo del tratamiento de aguas con el objeto de hacer posible su reutilización y así preservar los recursos hídricos del planeta, así como evitar la contaminación de ríos y mares como consecuencia del vertido directo de aguas residuales procedentes de las actividades antes mencionadas. En este sentido, los materiales cerámicos pueden jugar un importante papel tanto en el desarrollo de diversas tecnologías para el tratamiento del agua, como en la optimización y mejora de aquellas ya existentes.

Podemos definir el término membrana como una fase que actúa a modo de barrera entre otras dos fases, limitando el flujo de especies químicas entre estas dos últimas, de forma selectiva. Se trata pues, de una interfase semipermeable de diversa naturaleza: homogénea o heterogénea, densa o porosa, orgánica o inorgánica, etc. Este flujo de materia tiene lugar, generalmente, como consecuencia de un gradiente de concentración o una diferencia de presión entre ambas fases.

De entre los numerosos procesos de separación en los que participan membranas, destacamos los siguientes:

(i) Microfiltración. Procedimiento que se emplea cuando el tamaño de las partículas a retener es superior a 100 nm, combinando una membrana de gran tamaño de poro, junto con diferencias de presión hidrostática moderadas, necesarias para mantener el flujo de trabajo. Una de sus principales aplicaciones industriales se encuentra en la clarificación de bebidas tales como zumos o cerveza.

(ii) Ultrafiltración. Empleado en la separación de macromoléculas de una disolución acuosa y que, por tanto, requiere de un tamaño de poro reducido y, por consiguiente, de mayores gradientes de presión de trabajo para compensar una mayor resistencia hidrodinámica. Este procedimiento es ampliamente empleado en el tratamiento de aguas industriales, por ejemplo, en la recuperación del añil en la industria textil.

(iii) Nanofiltración. Estos procesos operan con membranas cuyo tamaño de poro se encuentra en el rango 1-10 nm, considerablemente inferior al de las membranas de micro y ultrafiltración, así como con diferencias de presión superiores. Se usan principalmente para eliminar moléculas de pequeño tamaño, como proteínas, enzimas, antibióticos, colorantes, herbicidas, pesticidas, insecticidas, etc.

(iv) Ósmosis inversa. Este proceso se caracteriza por la elevada selectividad de sus membranas. Se emplean membranas densas o con unos tamaños de poro extremadamente pequeños, siendo capaces de bloquear el flujo de iones o moléculas y únicamente permitir el paso de pequeñas moléculas de disolvente. Esta elevada selectividad implica además el uso de altas diferencias de presión (30-85 bar) con el fin de compensar la elevada resistencia hidrodinámica. Este proceso se emplea generalmente en la obtención de agua desionizada a partir de agua de mar.

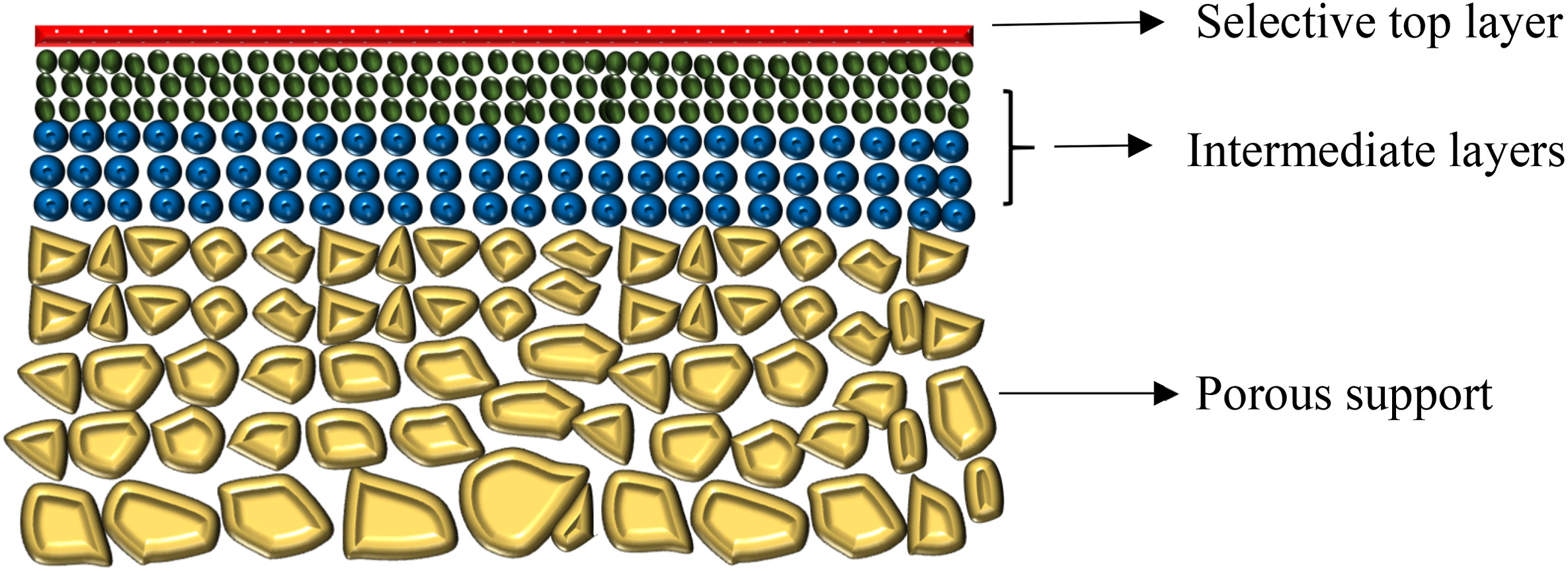

En el caso que nos ocupa nos centraremos exclusivamente en las membranas de naturaleza cerámica, dado el alto interés industrial asociado a las mismas como una potente alternativa a las membranas poliméricas tradicionales, especialmente en procesos de micro y ultrafiltración. En líneas generales, las membranas cerámicas comerciales poseen una composición química basada en óxidos tales como el de aluminio (Al2O3, alúmina), titanio (TiO2, titania), silicio (SiO2, sílice) y zirconio (ZrO2, circona) y una estructura porosa como consecuencia del empaquetamiento de partículas de óxido de diferentes tamaños. Su estructura, por otro lado, tanto a lo largo de su sección transversal, como en superficie, es una propiedad crítica que determina el funcionamiento de la membrana en procesos de filtración y con ello su idoneidad en determinadas aplicaciones industriales. Habitualmente, las membranas cerámicas empleadas en micro y ultrafiltración son de tipo asimétrico y se obtienen por deposición sucesiva de capas de partículas de óxido sobre un soporte tubular mono o multicanal.

Por lo general, las membranas cerámicas presentan menor densidad de empaquetamiento que las membranas poliméricas, lo que impide su uso en procesos de ósmosis inversa, como por ejemplo en la desalación de agua marina. Además, los costes de materias primas y de fabricación, restringen su empleo en procesos de potabilización de aguas, en los que predominan sus análogas poliméricas de menor coste. Sin embargo, las membranas cerámicas son una potente alternativa en el tratamiento de corrientes industriales bajo condiciones mucho más agresivas, como por ejemplo alta temperatura, presencia de ácidos, álcalis o agentes oxidantes.

Tal y como hemos comentado, la composición de las membranas cerámicas que se emplean en la industria se basa habitualmente en óxidos refractarios de alta pureza, siendo la α-alúmina la más empleada. Sin embargo, para muchas aplicaciones, no son necesarias las prestaciones aportadas por estos óxidos, como, por ejemplo, en los tratamientos de aguas residuales domésticas o industriales, en los cuales la calidad requerida del efluente tratado puede obtenerse con membranas sintetizadas con materiales más convencionales. Esto implicaría una reducción significativa de los costes asociados a las materias primas, así como al coste de producción, reduciendo considerablemente el precio de las membranas cerámicas obtenidas.

Por esta razón, se han realizado grandes esfuerzos en los últimos años en el campo de la tecnología de membranas para desarrollar nuevos materiales cerámicos porosos basados en materias de bajo coste, disponibles localmente, como arcilla, caolín, bauxita, diatomea, etc. Estos materiales están disponibles en abundancia y requieren temperaturas de sinterización significativamente inferiores a las empleadas en materiales basados en óxidos refractarios.

En la actualidad, el Instituto de Tecnología Cerámica (ITC) participa en el proyecto EcoMARSI, cofinanciado por la Generalitat Valenciana a través del IVACE y por los fondos FEDER, dentro del Programa Operativo FEDER de la Comunitat Valenciana 2014-2020. Este proyecto tiene por objeto el desarrollo de productos de consumo sostenibles aplicando los conceptos de Economía Circular y Simbiosis Industrial. Concretamente, se van a emplear tecnologías de filtración tangencial mediante membranas cerámicas basadas en materiales arcillosos, diseñadas y fabricadas a medida para el tratamiento de aguas residuales del sector del juguete y metalmecánico, y así recuperar óxidos metálicos (Zn y Cu) de interés para diversas industrias, como por ejemplo la cerámica, como materias primas secundarias.

Más información:

Liquid filtration through ceramic membranes

Insights on applications of low-cost ceramic membranes in wastewater treatment: A mini-review

Imagen: Microestructura de una membrana cerámica

Fuente: Case Studies in Chemical and Environmental Engineering